مسأله اساسی در فرایندهای شیرین سازی آب، انرژی مصرفی زیاد و پساب شوری است که در حین شیرین سازی

تولید می شود. در نگاه بهینه سازی، استفاده از روشی که با مصرف انرژی پایین تر و با کمترین

تولید پساب شور، توانایی شیرین سازی آب را داشته باشد؛ مورد توجه است. تجارب مختلف نشان داده

است که می توان آب را با روش های گوناگون به نحوی شیرین نمود که با حداقل تولید پساب شور کمترین

انرژی را مصرف کند.

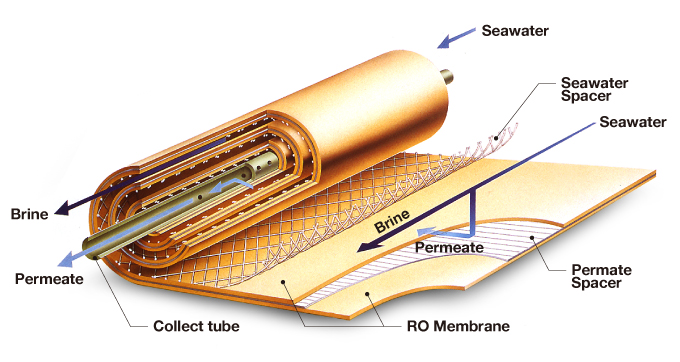

در سال های اخیر دستگاه های شیرین سازی آب رشد فزاینده ای داشته است. طراحان کشورهای مختلف،

استفاده از روش اسمز معکوس را برای تولید آب شیرین انتخاب نموده اند. علت اصلی این امر نیاز بیش

از حد آب شیرین در مناطق ساحلی و کویری که دارای آب شور در سفره های زیرزمینی خود می باشند،

بوده است. با توجه به حجم مصرف زیاد آب شیرین در مناطق یاد شده استفاده از روش های صنعتی که با

راندمان بالا فرایند شیرین سازی آب را با کمترین مصرف انرژی انجام دهد؛ حائز اهمیت است.

در سده اخیر با رشد همه جانبه جوامع بشری و توسعه شتابان تکنولوژی، استفاده از منابع آب شور

در جایگزینی استفاده از منابع آب شیرین محدود بسیار مورد توجه قرار گرفته است. این در حالی است

که منابع آبی شیرین عمدتاً با محدودیت ذخائر همراه بوده و شرایط به گونه ای رقم خورده که با

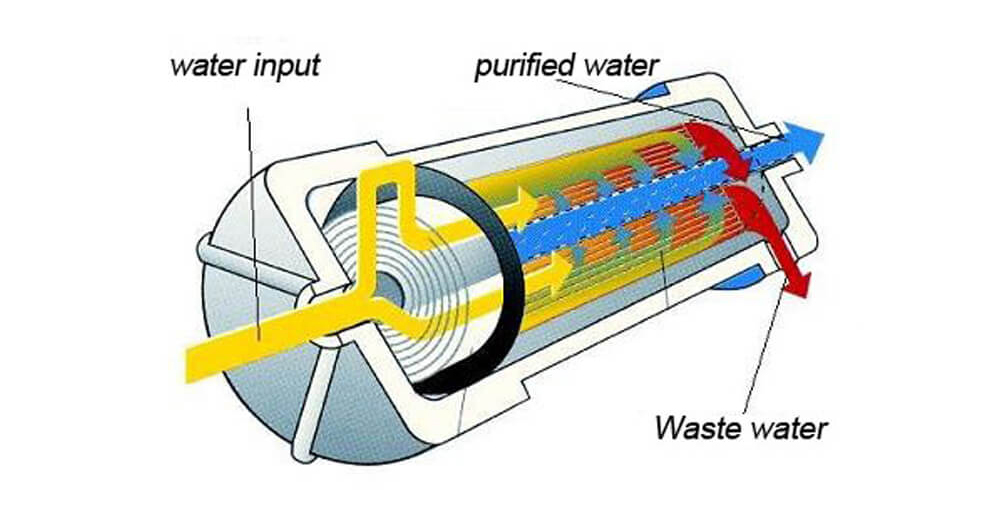

تمایل بیشتر به استفاده از منابع شور و بهره گیری از تکنولوژی، نیاز آبی تأمین گردد. یکی از

مهمترین روش های استفاده بهینه از آب شور، استفاده از دستگاه های آب شیرین کن با راندمان بالا

است. راندمان بالا در سیستم های آب شیرین کن به حالتی اطلاق می شود که میزان نسبی آب ورودی شور

در دستگاه به میزان نسبی آب شیرین تولیدی دارای اختلاف کمیتی زیادی نباشد.